我們常說“勞其筯骨,餓其體膚”是為了“降大任于斯”。對于設備,其疲勞狀態直接關系著設備的持續使用狀態與壽命。因此,疲勞測試至關重要,可確保每一臺設備安全、正常、高效地運行。

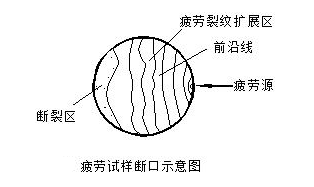

生活中,我們也有類似的經驗:一段鐵絲,反復快速彎折,在一定次數后,鐵絲最終折斷,這就是金屬疲勞。通俗理解:疲勞就是循環使用或受力后在局部產生的永久性累積損傷導致的裂紋并突然產生斷裂的過程。觀察鐵絲疲勞斷口,斷裂從疲勞源處向前方沿展,直到斷裂區,形如下圖。

人類對金屬疲勞的最初認知源,自最早的疲勞試驗是德國人W.A.艾伯特在1829年對焊接鏈條進行一次循環加載實驗。1843年蘇格蘭人W.J.M.蘭金在研究機車車軸為何異常破壞時,越發明確了由于循環應力加載會對金屬的強度產生影響。而第一次對疲勞強度進行系統試驗的是德國人A.沃勒,也是他首次提出了應力-壽命曲線(S-N曲線)及疲勞極限的概念。

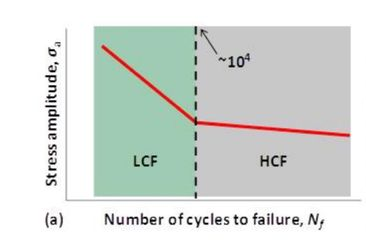

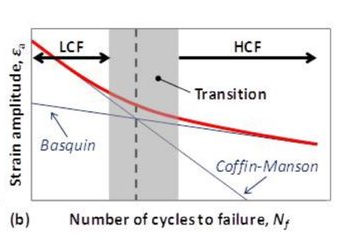

該圖以試件疲勞強度為縱坐標,以疲勞壽命的對數值lg

N為橫坐標,表示一定循環特征下標準試件的疲勞強度與疲勞壽命之間關系的曲線。圖中橫軸因為取了對數,可以發現循環次數約104次成為一個分水嶺,若在104次前未發生疲勞,則后續發生疲勞的概率將大大降低。因此,疲勞據此又分為高周疲勞(HCF),低周疲勞(LCF0和亞臨界疲勞(Transition)。通常104~105界定了絕大部分試件的低周與高周。

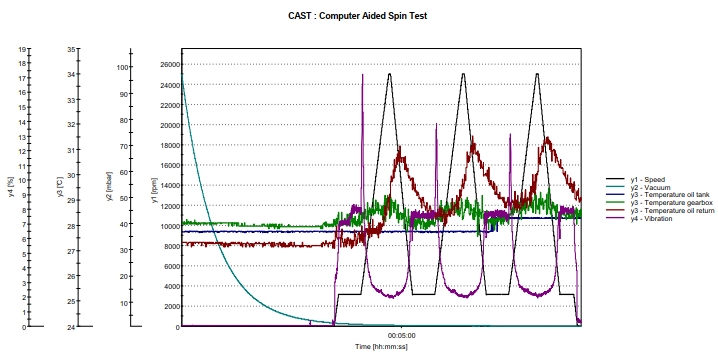

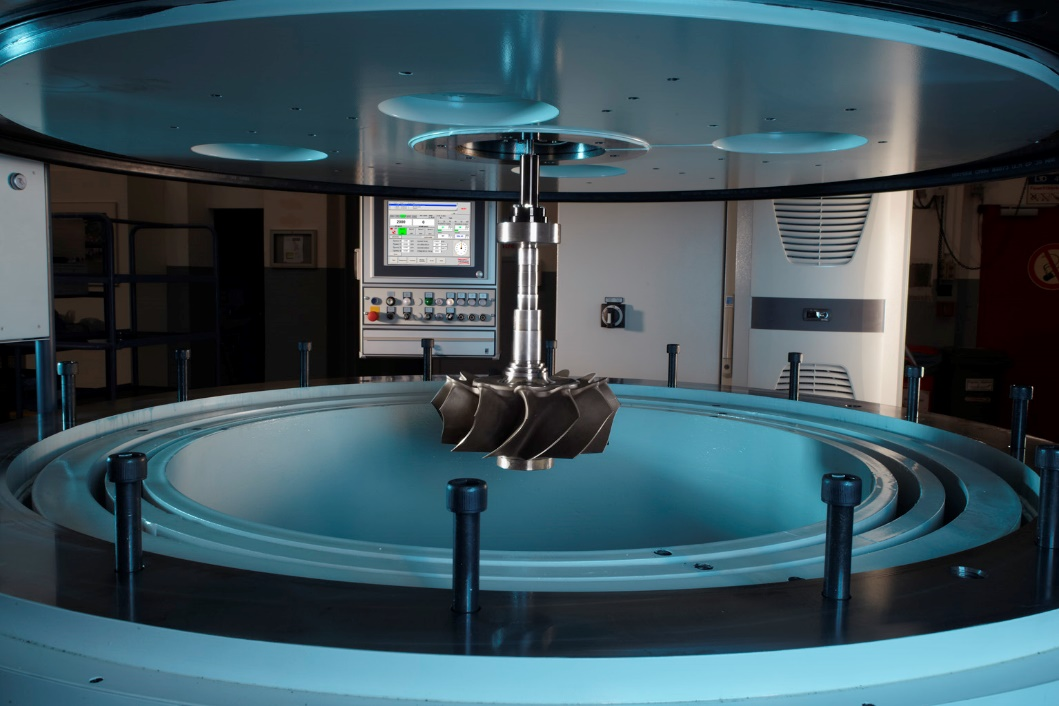

申克超速試驗臺針對試件轉子的低周疲勞特性提供了如下解決方案。

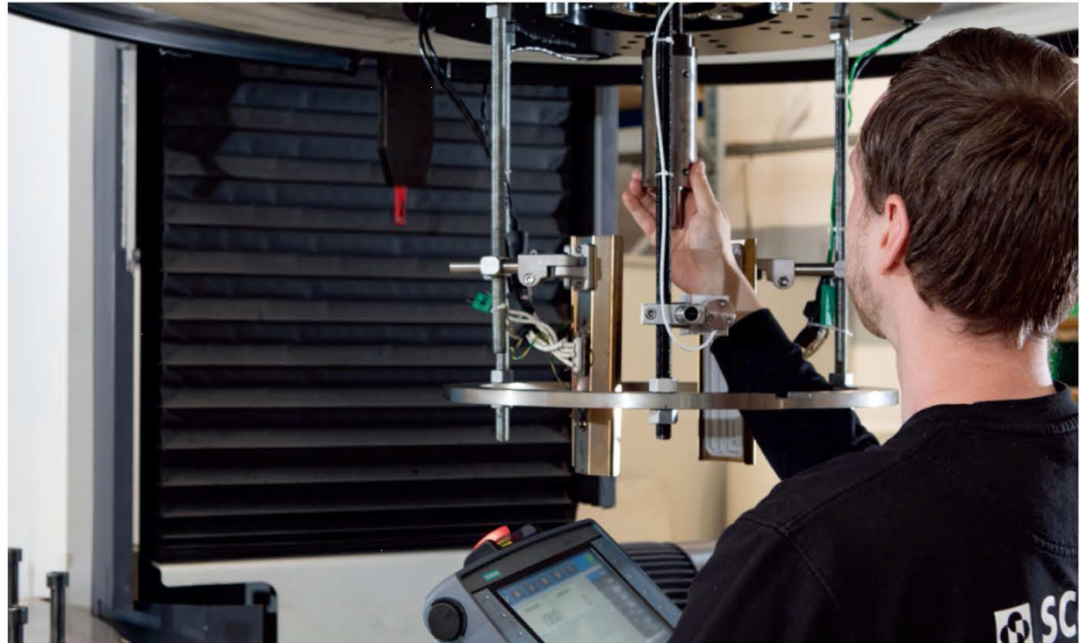

試驗時,啟動循環模式后,用戶可按需輸入實驗轉速、停留時間、循環次數、加減速度等參數,仿真轉子真實工作時的運轉狀態,在反復的升降速過程中,測試試件在周期應力影響下的疲勞特性。并可附加加熱爐,仿真轉子的熱態特性;通過滑環引線器或遙測裝置,引出應變或溫度貼片的信號,更加全面的了解轉子的測試過程中的狀態。

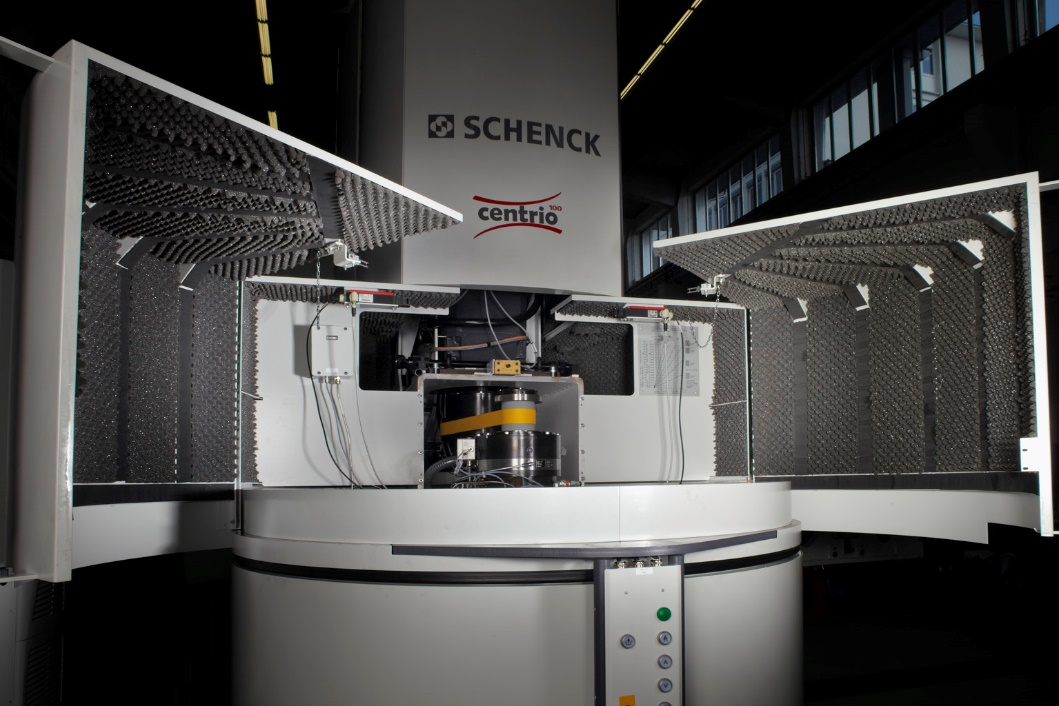

有效的現場噪音降低

如今,航天航空發動機、新能源汽車發動機、大型透平葉輪以及壓氣機葉輪的高精度旋轉件,均可在超速試驗臺上進行強度性能測試。最新一代的CENTRIO系列,在常規轉速、超速、循環疲勞等多項熱態測試上提供了完善的解決方案。

目前該設備廣泛應用于航天航空、新能源汽車以及傳統透平領域,在中國產業升級轉型和全面碳中和的趨勢下,新興工業領域必將成為中國制造2025的主旋律,為此我們愿為民族復興樂章里譜上最強音。

設備使用電機提供動力,經皮帶-行星齒輪箱或直連齒輪箱增速后,驅動轉子達到測試轉速,根據齒輪箱型號,最高可提供125,000rpm的測試轉速。試件轉子通過彈性軸,吊裝在行星齒輪箱下。設備的真空泵將封閉艙體中的空氣抽出,優于1mbar,減少驅動轉子所需的功率。艙體內布置了多層同心排布的高噸位防爆換,用于吸收轉子爆裂時產生的能量。

設備使用電機提供動力,經皮帶-行星齒輪箱或直連齒輪箱增速后,驅動轉子達到測試轉速,根據齒輪箱型號,最高可提供125,000rpm的測試轉速。試件轉子通過彈性軸,吊裝在行星齒輪箱下。設備的真空泵將封閉艙體中的空氣抽出,優于1mbar,減少驅動轉子所需的功率。艙體內布置了多層同心排布的高噸位防爆換,用于吸收轉子爆裂時產生的能量。

適用低周疲勞等多項測試

適用低周疲勞等多項測試

Centrio系列提供高防護級別和

Centrio系列提供高防護級別和

靈活、適應性強,可以承載多樣化轉子測試需求

靈活、適應性強,可以承載多樣化轉子測試需求